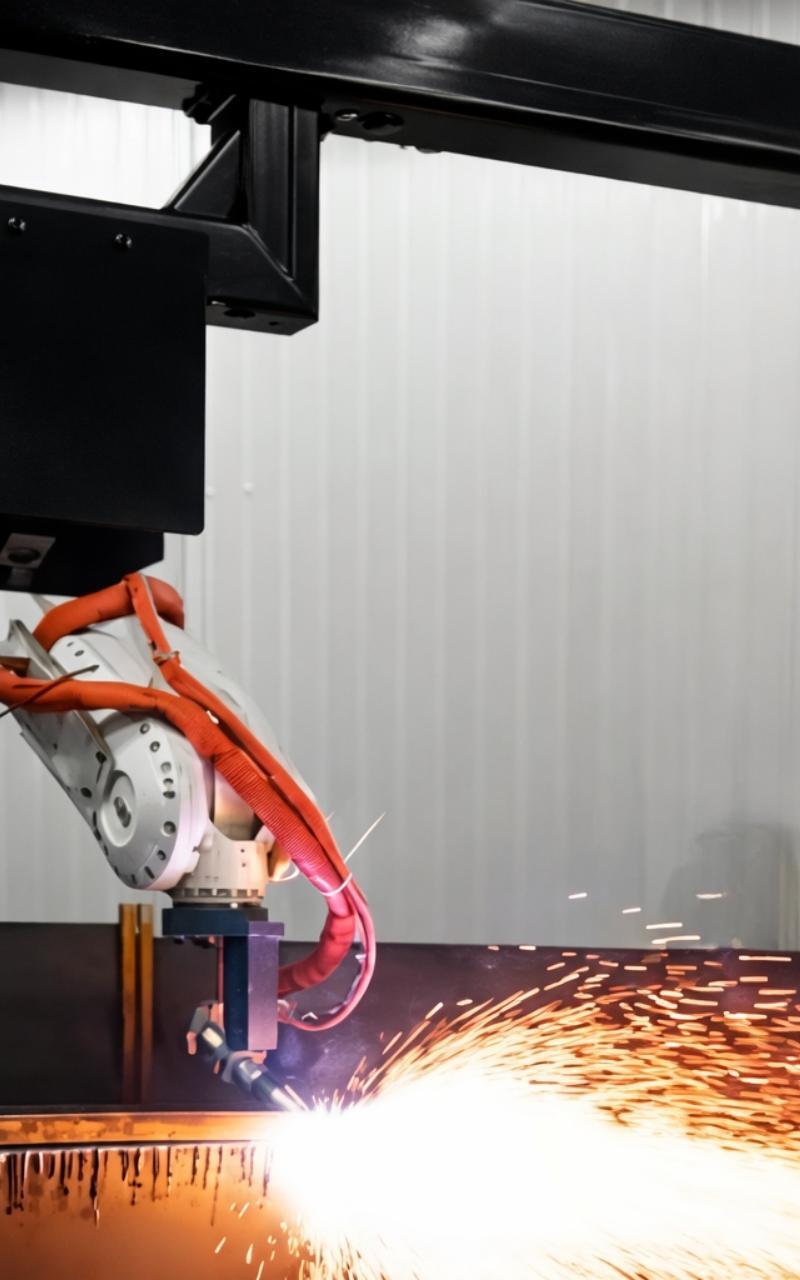

Découpe au plasma robotisée

Précision, constance et productivité

Dans un contexte manufacturier où chaque millimètre compte, la découpe au plasma robotisée offre une alternative aux procédés manuels ou semi-automatisés.

Revtech Systèmes intègre des cellules de découpe au plasma sur mesure, conçues pour répondre aux exigences élevées de production, de sécurité et de répétabilité.

Principaux avantages

Précision et constance

Des coupes nettes avec un minimum de retouche, même sur des formes complexes ou des pièces de forte épaisseur.

Réduction des coûts d’exploitation

Moins de rebuts, moins de main-d’œuvre directe, moins de temps d'arrêt. L’optimisation de la découpe améliore la productivité globale.

Flexibilité des formats

Intégration facile à des convoyeurs, gabarits ou tables de découpe existants. Programmation rapide pour différents formats et types de pièces.

Sécurité et ergonomie

Le robot élimine l’exposition humaine à la chaleur, aux fumées et aux éclats métalliques.

Interopérabilité 4.0

Compatible avec les systèmes de vision et les ERP pour automatiser la traçabilité, les ajustements en temps réel, et la gestion des priorités.

Manufacturier de structures d’acier

Défi de départ :

L’équipement en place était jugé peu fiable, demandait plusieurs interventions manuelles et ralentissait la production. Le processus actuel exigeait que l’opérateur aligne, centre et programme manuellement les trajectoires de découpes et meulages, avec un cycle complet (scan, coupe, meulage) de plus de 75 minutes pour 4 pièces.

Contraintes techniques :

- Pièces jusqu’à 6 000 lb

- Métaux variés

- Épaisseurs jusqu’à 3 pouces

- Tolérances de coupes très fines : ±1/16" sur le diamètre final

Solution proposée par Revtech :

Revtech a proposé une cellule entièrement automatisée combinant deux robots ABB IRB 6700, une source plasma haute définition capable de couper jusqu’à 3 po d’épaisseur, une station de meulage robotisée et une table tournante motorisée pouvant accueillir jusqu’à quatre pièces.

L’intégration d’un système de vision 3D couplé à un algorithme de recalage permet d’identifier l’orientation réelle de chaque pièce, tandis que les trajectoires de coupe sont générées automatiquement à partir des nuages de points.

Retour sur investissement estimé : < 18 mois

Gain de flexibilité : Meilleure adaptation à des pièces irrégulières et variabilité de lots plus facile à gérer.

Questions fréquentes

Les projets varient selon le niveau d’automatisation et les équipements. Nos solutions clés en main offrent un ROI typique entre 12 et 18 mois.

Oui. Nous intégrons des systèmes de vision 2D/3D ou des capteurs laser pour localiser précisément les pièces sans recalibrage manuel.